Introducción

Para los centros industriales, ya sean acerías, fábricas químicas o fábricas de automóviles, la logística ferroviaria es el núcleo del transporte de mercancías, desde las materias primas hasta los productos acabados. Sin embargo, mientras que los procesos de producción dentro de la fábrica suelen estar altamente automatizados, el acceso ferroviario exterior sigue siendo sorprendentemente analógico.

El aumento de los costes de las materias primas, las estrictas normas de seguridad (HSE) y la presión para reducir las tasas de estacionamiento obligan a los responsables de las instalaciones a modernizarse. Sin embargo, el camino desde los controles manuales de vagones hasta una gestión totalmente digitalizada del transporte ferroviario rara vez está claro.

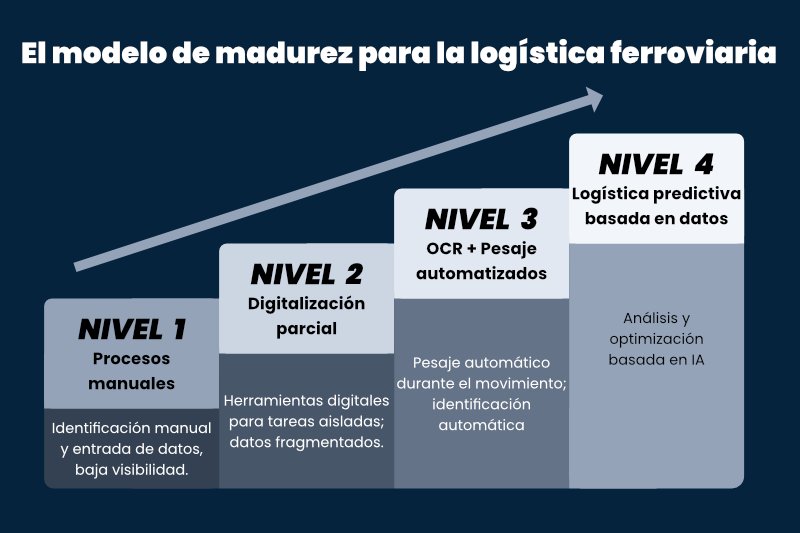

Para ayudar a las empresas industriales en esta transformación, estamos introduciendo el modelo de madurez para la automatización del transporte ferroviario como guía y orientación. Este marco divide el proceso de maduración en cuatro niveles de madurez operativa y le ayuda a determinar el estado actual de su planta e identificar las capacidades y los requisitos necesarios para garantizar su cadena de suministro.

Nivel 1: procesos manuales

Baja automatización, alto riesgo de seguridad, gran carga administrativa.

En esta etapa, los accesos ferroviarios industriales dependen en gran medida de la intervención humana. El personal debe recorrer físicamente las vías para comprobar los números de los vagones, controlar las etiquetas de mercancías peligrosas (RID) o inspeccionar los precintos. El pesaje se realiza desacoplando los vagones en básculas estáticas o mediante los denominados trabajos de pesaje en básculas dinámicas.

Características típicas

- Inspección visual: El personal anota manualmente los números de identificación de los vagones y las etiquetas de mercancías peligrosas.

- Riesgo de seguridad: Gran necesidad de «botas de lastre» (inspección del lecho de la vía), lo que aumenta el riesgo de accidentes.

- Pesaje estático: Los laboriosos procesos de pesaje con paradas frecuentes o los trabajos de pesaje manual en balanzas dinámicas.

- Retraso de datos: Los datos de inventario solo se actualizan al final del turno o después de procesar los documentos.

- Interrupciones en los medios: Los datos se recopilan en papel y, a continuación, se transfieren a sistemas digitales, lo que conlleva un alto riesgo de error.

Riesgos

- Incidentes de seguridad: Mayor riesgo de lesiones en la zona de las vías.

- Costes por tiempos de inactividad: La lentitud del procesamiento hace que los vagones permanezcan en el lugar más tiempo del necesario.

- Puntos ciegos en la producción: La fábrica no sabe exactamente qué materias primas han llegado hasta horas después de su llegada.

La realidad: Los operadores del nivel 1 suelen enfrentarse a cuellos de botella organizativos y reaccionan ante los retrasos de los trenes en lugar de planificarlos.

Nivel 2: digitalización parcial

Las herramientas digitales están disponibles, pero los datos permanecen aislados.

En esta etapa, las empresas industriales introducen soluciones digitales aisladas. Es posible que los empleados utilicen tabletas en lugar de portapapeles o software logístico sencillo para realizar un seguimiento de las llegadas. Sin embargo, estas herramientas rara vez se comunican con el sistema ERP central (por ejemplo, SAP). Los datos se recopilan más rápidamente, pero permanecen dispersos en hojas de cálculo, correos electrónicos y otros documentos.

Características típicas

- Escaneo con dispositivos portátiles: Reduce los errores humanos, pero sigue requiriendo la presencia de personal en las vías.

- Protocolos digitales: Los datos de pesaje son digitales, pero no se comparan automáticamente con el ID del carro.

- Introducción manual de datos: Los equipos de logística siguen introduciendo manualmente las listas de trenes en el sistema ERP.

- Planificación reactiva: Las maniobras se planifican basándose en llamadas telefónicas y no en datos en tiempo real.

Mejoras

- Reducción de los errores de transmisión.

- Maniobra de los vagones algo más rápida.

Restricciones

- Silos de datos: el sistema de pesaje no «se comunica» con el sistema de gestión de mercancías.

- Cuellos de botella: la logística de entrada no se puede ampliar sin personal adicional para satisfacer las necesidades operativas en momentos de máxima carga.

Nivel 3: OCR automatizado + pesaje durante la marcha

Automatización real: la instalación industrial automatizada de vías de conexión.

Este es el punto de inflexión para las instalaciones industriales de volumen medio a alto. La automatización se convierte en los «ojos y oídos» de la vía férrea. Los operadores utilizan portales OCR y sistemas de pesaje durante la marcha que recopilan datos tan pronto como el tren llega a la ubicación, sin detenerse y sin intervención humana.

Funciones principales

- Identificación automática: Registro de números de vagón, ILU y etiquetas de mercancías peligrosas a alta velocidad.

- Pesaje dinámico: Pesaje de ejes y vagones durante la marcha.

- Registro visual del estado: Imágenes de alta resolución para la evaluación de daños (gestión de daños).

- Integración ERP: Los datos validados se introducen directamente en el sistema de gestión de materiales y en el sistema de planificación de la fábrica.

- Persistencia de datos: Los movimientos en las vías se almacenan de forma persistente para garantizar la trazabilidad y la verificabilidad.

Ventajas

- Mayor seguridad: El personal se mantiene alejado de las vías; las mercancías peligrosas se comprueban automáticamente.

- Precisión contable: Usted paga exactamente por el peso de las materias primas recibidas y no por el peso indicado.

- Tarifas reducidas por stand: Gracias a la mayor rapidez en la tramitación, los vagones se descargan y devuelven más rápidamente.

- Disponibilidad permanente de los datos: Los movimientos de trenes están disponibles de forma permanente para análisis y evaluaciones estadísticas.

Al alcanzar el nivel 3 del modelo de madurez, la logística ferroviaria deja de ser un cuello de botella y puede seguir el ritmo de la producción.

Nivel 4: logística predictiva basada en datos

Integración completa en la planificación de la cadena de producción y suministro.

En la última etapa, la vía de conexión se convierte en una ventaja estratégica. El sistema no solo registra lo que ha llegado, sino que también ayuda a predecir y optimizar los procesos futuros basándose en datos históricos y en la inteligencia artificial.

Funciones en este nivel

- Mantenimiento predictivo: Detección de fallos en los vagones antes de que provoquen descarrilamientos o retrasos.

- Integración justo a tiempo: Los datos ferroviarios activan automáticamente los procesos de producción.

- Detección automatizada de anomalías: La IA marca inmediatamente los vagones sobrecargados o con etiquetas de mercancías peligrosas que no coinciden.

- Informes de sostenibilidad: Seguimiento automatizado de las emisiones de CO₂ para los objetivos ESG (medioambientales, sociales y de gobernanza) de la empresa.

Efectos

- Tiempo máximo de funcionamiento: El suministro de materias primas es transparente y predecible.

- Liderazgo en costes: Minimización de las tasas de estancia, optimización de las maniobras y facturación precisa.

- Trazabilidad completa: Una ruta de auditoría digital completa para cada tonelada de carga que llega o sale de la planta.

Cómo determinar el estado actual de su configuración

Hágase las siguientes preguntas sobre la recepción de materias primas:

- ¿Sus empleados aún tienen que recorrer las vías para identificar los vagones?

- ¿El pesaje es un cuello de botella que requiere la detención del tren?

- ¿Sabe el equipo de producción en tiempo real qué vehículos se encuentran en el lugar?

- ¿Paga tarifas de estacionamiento excesivas debido a la lentitud del procesamiento o a retrasos administrativos?

Sus respuestas le ayudarán a clasificar su situación actual en el nivel correspondiente.

Cómo TRENPEX impulsa el avance de la industria

TRENPEX se ha desarrollado para llevar las plantas industriales de los procesos manuales a la automatización completa. Sabemos que en una fábrica química o una acería la fiabilidad y la seguridad son indispensables.

Funciones industriales importantes

- OCR ferroviario de alta precisión: Lee números de vagón sucios, dañados u ocultos, como es habitual en el transporte de mercancías a granel.

- Detección de mercancías peligrosas: Lee y comprueba automáticamente las placas RID para verificar el cumplimiento de las normas de seguridad.

- Pesaje preciso durante la conducción: Compruebe las cantidades de materias primas para una facturación precisa.

- Integración perfecta: Transfiere datos sin errores directamente a su sistema ERP, cerrando así la brecha entre la logística y la producción.

- Almacenamiento persistente de datos: Los movimientos de trenes están disponibles de forma permanente para análisis y evaluaciones estadísticas.

Conclusión

El sector industrial se está digitalizando rápidamente. Conocer su posición en el modelo de madurez para la automatización del transporte ferroviario le permitirá identificar las deficiencias operativas que le cuestan dinero y suponen riesgos para la seguridad.

La mayoría de las plantas industriales se encuentran estancadas entre los niveles 1 y 2, dependiendo de hojas de cálculo y controles manuales. Las fábricas más eficientes ya se encuentran en el nivel 3 y protegen sus cadenas de suministro contra interrupciones.

La pregunta ahora es: ¿su conexión ferroviaria es un cuello de botella operativo o una ventaja competitiva para su línea de producción?