Einleitung

Für Industriestandorte – ob Stahlwerke, Chemiefabriken oder Automobilwerke – ist die Bahnlogistik das Herzstück der Warenbewegungen von Rohstoffen bis zu den Fertigprodukten. Doch während die Produktionsprozesse innerhalb der Fabrik oft hochautomatisiert sind, bleibt der Gleisanschluss außerhalb überraschend analog.

Steigende Rohstoffkosten, strenge Sicherheitsvorschriften (HSE) und der Druck, Standgeldgebühren zu reduzieren, zwingen Standortleiter zur Modernisierung. Der Weg von manuellen Waggonkontrollen zu einer vollständig digitalisierten Abwicklung des Schienentransports ist jedoch selten klar.

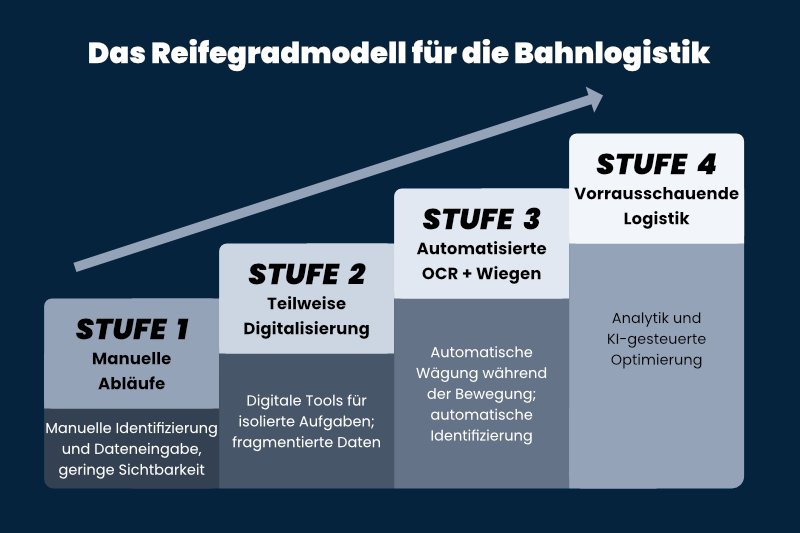

Um Industrieunternehmen bei dieser Transformation zu unterstützen, führen wir als Leitfaden und Orientierungshilfe das Reifegradmodell für die Automatisierung im Schienenverkehr ein. Dieses Rahmenwerk gliedert den Reifeprozess in vier Stufen der betrieblichen Reife und hilft Ihnen dabei, den aktuellen Stand Ihres Werks zu ermitteln und die Fähigkeiten und notwendigen Voraussetzungen zu identifizieren, die Sie zur Sicherung Ihrer Lieferkette benötigen.

Stufe 1 – Manuelle Abläufe

Geringe Automatisierung, hohes Sicherheitsrisiko, hoher Verwaltungsaufwand.

In dieser Stufe sind Industriegleisanschlüsse in hohem Maß auf menschliches Eingreifen angewiesen. Das Personal muss die Gleise physisch ablaufen, um Wagennummern zu überprüfen, Gefahrgutkennzeichnungen (RID) zu kontrollieren oder Plomben zu inspizieren. Das Wiegen erfolgt durch Abkoppeln der Wagen auf statischen Waagen oder über sogenannte Wiegejobs auf dynamischen Waagen.

Typische Merkmale

- Sichtprüfung: Das Personal notiert die Wagen-IDs und Gefahrgutkennzeichnungen manuell.

- Sicherheitsrisiko: Hohe Notwendigkeit für „Boots on Ballast” (Begehung des Gleisbettes), was das Unfallrisiko erhöht.

- Statisches Wiegen: Zeitaufwändige Stop-and-Go-Wiegeprozesse oder über manuelle Wiegejobs auf dynamischen Waagen.

- Datenverzögerung: Die Bestandsdaten werden erst am Ende der Schicht oder nach Bearbeitung der Unterlagen aktualisiert.

- Medienbrüche: Daten werden auf Papier erhoben und anschließen – mit hohem Fehlerrisiko – in digitale System übertragen.

Risiken

- Sicherheitsvorfälle: Höheres Verletzungsrisiko im Gleisbereich.

- Kosten für Standzeiten: Langsame Bearbeitung führt dazu, dass Waggons länger als nötig vor Ort bleiben.

- Blindspots in der Produktion: Das Werk weiß erst Stunden nach der Ankunft genau, welche Rohstoffe angekommen sind.

Die Realität: Die Betreiber in Stufe 1 kämpfen oft mit organisatorischen Engpässen und reagieren auf verspätete Züge, anstatt sie zu planen.

Stufe 2 – Teilweise Digitalisierung

Digitale Tools sind vorhanden, aber die Daten bleiben isoliert.

In dieser Stufe führen Industriebetriebe isolierte digitale Lösungen ein. Mitarbeiter nutzen womöglich Tablets anstelle von Klemmbrettern oder einfache Logistiksoftware, um Ankünfte zu verfolgen. Diese Tools kommunizieren jedoch selten mit dem zentralen ERP-System (z. B. SAP). Die Daten werden schneller erfasst, bleiben aber in Tabellenkalkulationen, E-Mails und anderen Dokumenten verstreut.

Typische Merkmale

- Handheld-Scannen: Reduziert Handschriftfehler, erfordert aber weiterhin die Anwesenheit von Personal auf den Gleisen.

- Digitale Protokolle: Die Wiegedaten sind digital, werden aber nicht automatisch mit der Wagen-ID abgeglichen.

- Manuelle Dateneingabe: Die Logistikteams geben die Zuglisten weiterhin manuell in das ERP-System ein.

- Reaktive Planung: Rangiervorgänge werden auf der Grundlage von Telefonaten und nicht anhand von Echtzeitdaten geplant.

Verbesserungen

- Reduzierte Übertragungsfehler.

- Etwas schnellerer Wagenumschlag.

Einschränkungen

- Datensilos: Das Wiegesystem „kommuniziert“ nicht mit dem Warenwirtschaftssystem.

- Engpässe: Die Eingangslogistik kann ohne zusätzliches Personal nicht skaliert werden, um den Betrieb zu Zeiten von Lastspitzen zu erfüllen.

Stufe 3 – Automatisierte OCR + Wiegen während der Fahrt

Echte Automatisierung: Die automatisierte industrielle Anschlussgleisanlage.

Dies ist der Wendepunkt für industrielle Standorte mit mittlerem bis hohem Volumen. Die Automatisierung übernimmt die „Augen und Ohren” der Gleisanlage. Die Betreiber setzen OCR-Portale und Wiegesysteme während der Fahrt ein, die Daten erfassen, sobald der Zug den Standort erreicht – ohne anzuhalten und ohne menschliches Eingreifen.

Kernfunktionen

- Automatische Identifizierung: Erfassung von Wagennummern, ILUs und Gefahrengutkennzeichnungen bei hoher Geschwindigkeit.

- Dynamische Verwiegung: Verwiegung von Achsen und Waggons während der Fahrt.

- Visuelle Zustandserfassung: Hochauflösende Bilder zur Schadensbewertung (Schadensmanagement).

- ERP-Integration: Validierte Daten fließen direkt in das Materialwirtschaftssystem und dispositive System des Werks ein.

- Daten-Persistierung: Die Bewegungen an Gleise werden zur Rückverfolgbarkeit und Nachvollziehbarkeit persistent gespeichert.

Vorteile

- Erhöhte Sicherheit: Das Personal bleibt von den Gleisen fern; Gefahrengüter werden automatisch überprüft.

- Abrechnungsgenauigkeit: Sie zahlen genau für das Gewicht der erhaltenen Rohstoffe und nicht für das angegebene Gewicht.

- Reduzierte Standgebühren: Durch die schnellere Abfertigung werden die Waggons schneller entladen und zurückgebracht.

- Dauerhafte Datenverfügbarkeit: Die Zugbewegungen stehen dauerhaft für statistische Analysen und Auswertungen zur Verfügung.

Mit Erreichen der Stufe 3 des Reifegradmodells stellt die Schienenlogistik keinen Engpass mehr dar und kann mit der Produktion Schritt halten.

Stufe 4 – Vorausschauende, datengesteuerte Logistik

Vollständige Integration in die Produktions- und Lieferkettenplanung.

In der letzten Stufe wird das Anschlussgleis zu einem strategischen Vorteil. Das System zeichnet nicht nur auf, was angekommen ist, sondern hilft auch dabei, künftige Abläufe auf der Grundlage historischer Daten und KI vorherzusagen und zu optimieren.

Funktionen auf dieser Ebene

- Vorausschauende Wartung: Erkennung von Wagenfehlern, bevor sie zu Entgleisungen oder Verspätungen führen.

- Just-in-Time-Integration: Bahndaten lösen automatisch Produktionsabläufe aus.

- Automatisierte Anomalieerkennung: KI markiert überladene Wagen oder nicht übereinstimmende Gefahrgutkennzeichnungen sofort.

- Nachhaltigkeitsberichterstattung: Automatisierte CO₂-Verfolgung für ESG-Ziele (Environmental, Social & Governance) des Unternehmens.

Auswirkungen

- Maximale Betriebszeit: Die Rohstoffversorgung ist transparent und vorhersehbar.

- Kostenführerschaft: Minimierte Liegegebühren, optimiertes Rangieren und präzise Abrechnung.

- Vollständige Rückverfolgbarkeit: Ein lückenloser digitaler Prüfpfad für jede Tonne Fracht, die das Werk erreicht oder verlässt.

So bestimmen Sie den aktuellen Stand Ihrer Einrichtung

Stellen Sie sich folgende Fragen zu Ihrer Rohstoffannahme:

- Müssen Ihre Mitarbeiter noch die Gleise ablaufen, um Waggons zu identifizieren?

- Ist das Wiegen ein Engpass, der das Anhalten des Zuges erfordert?

- Weiß das Produktionsteam in Echtzeit, welche Fahrzeuge sich vor Ort befinden?

- Zahlen Sie zu hohe Standgebühren aufgrund langsamer Verarbeitung oder administrativer Verzögerungen?

Ihre Antworten helfen Ihnen, Ihre aktuelle Situation der jeweiligen Stufe zuzuordnen.

Wie TRENPEX die Industrie voranbringt

TRENPEX wurde entwickelt, um Industriestandorte von manuellen Abläufen zur vollständigen Automatisierung zu führen. Wir wissen, dass in einer Chemiefabrik oder einem Stahlwerk Zuverlässigkeit und Sicherheit unverzichtbar sind.

Wichtige industrielle Funktionen

- Hochpräzise Schienen-OCR: Liest verschmutzte, beschädigte oder verdeckte Wagennummern, wie sie bei Massenguttransporten üblich sind.

- Gefahrguterkennung: Liest und überprüft automatisch RID-Schilder auf Einhaltung der Sicherheitsvorschriften.

- Präzise Wägung während der Fahrt: Überprüft die Rohstoffmengen für eine genaue Rechnungsstellung.

- Nahtlose Integration: Überträgt fehlerfreie Daten direkt in Ihr ERP-System und schließt so die Lücke zwischen Logistik und Produktion.

- Persistente Datenhaltung: Zugbewegungen stehen für statistische Analysen und Auswertungen dauerhaft zur Verfügung.

Fazit

Der Industriesektor digitalisiert sich rasant. Wenn Sie Ihre Position im Reifegradmodell für die Automatisierung im Schienenverkehr kennen, können Sie operative Lücken identifizieren, die Ihnen Geld kosten und Sicherheitsrisiken bergen.

Die meisten Industriestandorte stecken zwischen Stufe 1 und Stufe 2 fest – sie sind auf Tabellenkalkulationen und manuelle Kontrollen angewiesen. Die effizientesten Werke befinden sich bereits in Stufe 3 und sichern ihre Lieferketten gegen Störungen ab.

Die Frage lautet nun: Ist Ihr Gleisanschluss ein betrieblicher Engpass oder ein Wettbewerbsvorteil für Ihre Produktionslinie?